|

|

|

|

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

|

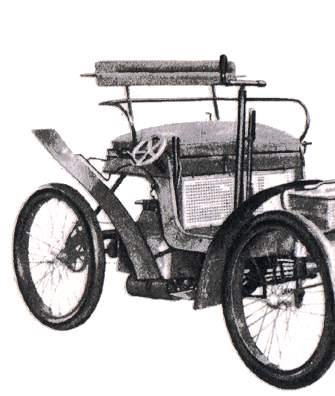

ls am 5. Dezember 1896 die Eisen-

ls am 5. Dezember 1896 die Eisen- |

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

|

|

|

waren, Fahrzeuge zu fertigen, bei de- nen sich höchste Präzision und Sorg- falt in Konstruktion und Herstellung, erstklassige Qualität der verwendeten Ausgangs- und Rohmaterialien sowie Zuverlässigkeit und Sicherheit in der Funktion die Waage hielten. Dem ersten Wartburg um die Jahr- hundertwende folgten andere Fahr- zeuge, so schon 1902 ein Rennwagen, der eine Spitzengeschwindigkeit von 120 km/h erreichte. Bald danach er schienen die Eisenacher Erzeugnisse unter dem Namen "Dixi", der sowohl |

für das umfangreiche Pkw-Programm als auch für die verschiedensten Last- kraftwagentypen nahezu 25 Jahre bei- behalten wurde. 1921 übernahm dann die Gothaer Waggonfabrik das Werk, und in den folgenden Jahren konnten besonders die Eisenacher Dixis als ro- buste und zuverlässige Fahrzeuge auch bei Sportveranstaltungen große Erfolge erringen. Wenig später kam es zu einem erneuten Besitzerwechsel. Die Bayrischen Motoren-Werke in Mün- chen schluckten das Eisenacher Werk und bauten das BMW-Fahrzeugpro- |

|

|

|

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

Teil aller Produktionsanlagen zerstört |

|||

|

gramm mehr und mehr aus, bis der zweite Weltkrieg die Pkw-Produktion jäh stoppte. Damit begann eine dunkle Periode des Eisenacher Werkes, an die sich heute kein Automobilbauer mehr gern erinnert. Das Werk diente der Rüstungsproduk- tion. Die Arbeit der Werktätigen wurde dazu mißbraucht, den faschisti- schen Raubkrieg zu unterstützen. 1944 zerstörten drei amerikanische Luftan- griffe über die Hälfte aller Fertigungs- stätten. Schwerer Neubeginn Die Arbeiter und die fortschrittliche In- telligenz waren es, die in den wenigen Hallen, die noch standen, und mit dem vorhandenen Material zu produ- |

zieren begannen, keine Autos, sondern zunächst Haushaltsgegenstände und Handwagen. Bald jedoch suchten sie aus den Trümmern die Teile für den Pkw-Typ 321 zusammen und montier- ten die ersten Wagen. Im September 1946 übernahm dann die sowjetische Aktiengesellschaft "Awtowelo" das Werk, und sowjetische Ingenieure be- gannen gemeinsam mit deutschen Ar- beitern und Ingenieuren systematisch die Produktion wieder in Gang zu brin- gen. Bald konnten die ersten Fahr- zeuge ausgeliefert werden. Schrittweise stiegen dann auch die Stückzahlen. Neben den Personen- kraftwagen vom Typ 321 bauten wir wieder das 350-cm³-Motorrad R 35. Die Arbeitsbedingungen waren damals noch noch alles andere als rosig. Da galt es, |

||

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

nicht nur Trümmer zu beseitigen, son- dern auch wirtschaftliche Disproportio- nen zu überwinden, denn es gab auf dem Gebiet der damaligen sowjeti- schen Besatzungszone kaum eine Zulieferindustrie für den Fahrzeugbau. Es fehlte ganz einfach an allem. So hatte das Eisenacher Werk beispiels- weise vor dem Krieg die kompletten Getriebe von der Zahnradfabrik Fried- richshafen einbaufertig bezogen. Friedrichshafen jedoch gehörte zur amerikanischen Besatzungszone. Nach dem Krieg gab es bei uns bezüglich |

als Weiterentwicklung des Vorkriegs- baumusters 326 das Werk. Dieses Fahrzeug wurde dann auch von den Karosseriewerken als Kombi-, Liefer- und Sanitätswagen auf dem Grund- aufbau von Eisenach angeboten. Sehr begehrt war auch wieder das bereits vor dem Krieg viel gefragte 327er Sport- Coupe bzw. Sport-Kabriolett, für das ebenfalls Eisenach das komplette Fahrwerk lieferte. In diese Periode fiel die Übergabe des Betriebes aus sowjetischer Verwaltung in die Hände des Volkes. Am 5. Juni |

||

|

|||

|

Entwicklung und Bau von Pkw-Getrie- ben weder Erfahrungen noch Einrich- tungen. Bestimmte Spezialteile wie Vergaser, Kraftstoffpumpen, Zündker- zen oder Reifen mußten stückweise zu- sammengetragen werden, nur um die Fahrzeuge komplettieren zu können. Aber auch unter diesen Umständen ging es im Werk stetig aufwärts, die Produktion konnte ständig gesteigert werden, und die Entwicklung ging voran. Bereits im Oktober 1949 verließ das neue Baumuster 340 mit 55-PS-Sechs- zylindermotor und Drehstabfederung |

1952 wurde das Automobilwerk Eisen- ach ein volkseigener Betrieb, und es wurde der damaligen IFA-Vereinigung angegliedert. Mit dieser Übergabe in die Hände des Volkes, für die die sowjetischen Freunde in den Jahren vorher den Boden bereitet hatten, be- gann eine neue Periode in der Ge- schichte des Werkes. Es diente fortan dem Aufbau der sozialistischen Frie- denswirtschaft und entwickelte sich unter der Leitung der Arbeiterklasse unentwegt weiter. Bald kam der IFA-F 9 von den dama- ligen Audi-Werken Zwickau nach Eisen- |

||

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

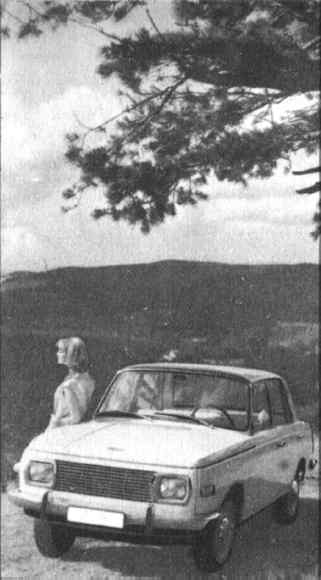

ach, und unterhalb der Wartburg be- gannen die Motoren im Zweitakt- rhythmus zu schlagen. Von diesem Zeitpunkt an konzentrierte sich das Werk nur noch auf die Automobilpro- duktion. Die alte R 35 lief aus, und durch die frei werdenden Fertigungs- kapazitäten stieg in den folgenden Jahren die Zahl der produzierten Wagen. An dem nunmehr in Großserie gefer- tigten F 9 konnten innerhalb kurzer Zeit eine ganze Reihe von Verbesse- rungen durchgesetzt werden, so daß sich auch dieses Fahrzeug im Inland bewährte und im Ausland neue Freunde fand. Ein neuer Wartburg Um den steigenden Ansprüchen ge- recht zu werden, entschlossen sich die Eisenacher Automobilbauer recht bald, einen neuen Wagentyp entsprechend den internationalen Entwicklungstenden- zen, basierend auf der bewährten Grundkonstruktion des F 9, in das Fer- |

tigungsprogramm aufzunehmen: eine geräumige viertürige Limousine mit Ponton-Karosse, bei der die Leistung des 900-cm³-Zweitaktmotors um 5 PS auf 37 PS gesteigert wurde. Dieses Vorhaben konnten die Arbeiter, Tech- nologen und Konstrukteure in vorbild- licher Zusammenarbeit in einem ver- hältnismäßig kurzen Entwicklungszeit- raum in die Tat umsetzen, so daß be- reits im Oktober 1955 die Serienpro- duktion des Wartburgs voll anlief. An diesem Fahrzeug wurde nahezu zehn Jahre lang die Grundkonzeption bei- behalten, die einzelnen Aggregate und Bauteile jedoch laufend verbes- sert: das Getriebe synchronisiert und die Bremsen verbessert. Es erfolgte der Übergang zum 1000-cm³-Motor, verbunden mit der Leistungssteige- rung auf 45 PS. Auch die neue, hoch- wirksame Frischluftheizung war eine Station dieses Entwicklungsweges. Dar- über hinaus wurde die ebenso wichtige wie unscheinbare Detailarbeit nicht vernachlässigt, die vielen Kleinig- keiten, die von den meisten Kunden |

||

|

|||

Deutscher Motorkalender 1967

Zurück zur Auswahl oder zur Homepage

|

Wartburg-Wagen auf ihrer ersten Reise |

|||

|

geschätzt werden, zum Beispiel die ge- polsterten Sonnenblenden, die neuen Scheibenwischer, die Scheibenwasch- anlage oder die eingebauten Sicher- heitsgurte. In der Produktion selbst forderten die ständig wachsenden Ausstoßstückzah- len zwangsläufig den Einsatz modern- ster technologischer Ausrüstungen und die Anwendung der fortschrittlichsten technologischen Verfahren. In den er- sten Jahren der Fertigungsperiode des Wartburgs erfolgte dann auch der weit- gehende Übergang zur Mechanisie- rung und Fließfertigung. So wurden in den Fertigungsbereichen des Getriebe- und Motorenbaus neben vielen im Werk selbst entwickelten und gebau- ten Spezialmaschinen auch Transfer- straßen für den Zylinderblock und das Kurbelgehäuseunterteil sowie für La- |

gerzapfen und Hubscheiben eingesetzt, die eine Reduzierung der manuell be- einflußbaren Arbeitsgänge und damit eine wesentliche Steigerung der Qua- lität nach sich zogen. Mittels moderner Förderanlagen und -einrichtungen konnten der gesamte innerbetriebliche Transport verbessert und damit die Arbeitsbedingungen der Werktätigen wesentlich erleichtert werden. Der verstärkte Einsatz von automatischen Vielpunkt-Schweißvor- richtungen im Produktionsbereich Ka- rosseriebau ermöglichte neben einer weitgehenden Senkung des Ferti- gungszeitaufwands und Steigerung der Arbeitsproduktivität vor allem die Qualitätsverbesserung. Die Inbetrieb- nahme eines Kupfer- und Nickel- Chrom-Vollautomaten in der neuer- bauten galvanischen Abteilung besei- |

Deutscher Motorkalender 1967

2. Teil des Artikels —>

Zurück zur Auswahl oder zur Homepage